Karosseriebau im Laufe der Zeit

Das Fahrgestell (Chassis) trägt die Last sowie den Antrieb eines Fahrzeugs. Die Karosserie trennt Insassen und Fracht von der Außenwelt und schützt vor Schäden bei Unfällen (passive Sicherheit). Die Art und Weise des Zusammenspiels dieser beiden Komponenten hat sich im Laufe der Zeit verändert.

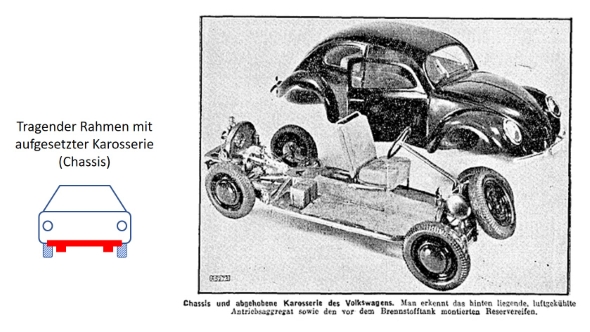

Die nicht-selbsttragende Karosserie sitzt oft abnehmbar auf einem starren Fahrgestell, dem Rahmen. Dieses Prinzip wurde schon bei Pferdekutschen angewendet, weil die Herstellung der beiden Komponenten von unterschiedlichen Firmen unabhängig erfolgen kann. Man verwendete die gleichen Rahmenmodelle für verschiedene Aufbauten und ermöglichte kundenspezifische Anpassungen je nach Einsatzzweck und Budget. Ein bekanntes Beispiel dafür ist der VW Käfer, den es mit gleichem Chassis auch als Kübel, Buggy und Karmann Ghia gab. Diese Bauweise wird wegen der Variabilität bei Lastfahrzeugen bis heute angewendet.

Quelle: zwischengas.com

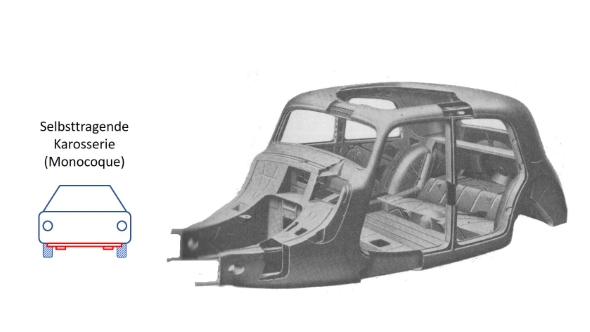

Mit der Zeit wurden die Manufakturen von industriellen Autoherstellern abgelöst. Durch die Standardisierung der Modellvarianten verlor die modulare Rahmenbauweise an Bedeutung. Ein weiteres Ziel war auch die Senkung von Gewicht und Produktionskosten. Bereits zur Mitte des 20. Jahrhunderts begann man damit, die Rahmen und die Karosserie im wahrsten Sinne miteinander zu verschweißen. Der Rahmen besteht jetzt aus leichten Blechteilen, die mit der Karosserie eine feste Einheit bilden: Der sogenannte Monocoque bzw. die Selbsttragende Karosserie war geboren. Das Gesamtgewicht konnte deutlich reduziert werden. Die erhöhte Komplexität der Einzelteile und der Mehraufwand bei der Montage wurde durch einen hohen Grad an Automatisierung am Fließband ausgeglichen. Citroen begann mit diesem Prinzip bereits 1935 mit dem 11CV und bis heute werden weite Teile aktueller Autoflotten nach dem Verfahren hergestellt.

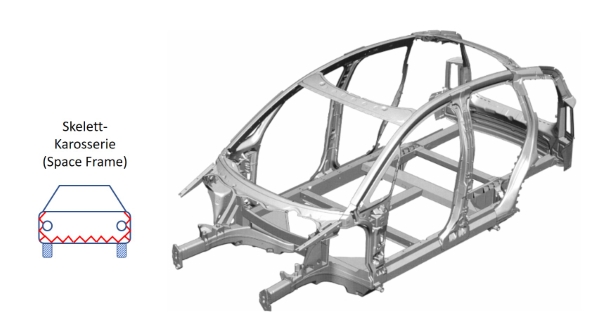

Mit immer dünneren Stahlblechen versuchte man, das Gewicht weiter zu verringern. Um nicht auf Festigkeit und Stabilität verzichten zu müssen, wurden noch leichtere Materialien gesucht, die mit dem Stahl kombiniert werden könnten, wie Aluminium, Glasfaser- oder Kohlefaser-Verbundstoffe. Nur lassen sich diese nicht durch einfaches Verschweißen miteinander verbinden. Der Monocoque kam angesichts der schweren Antriebe und den Erwartungen an Verbrauch und Sicherheit an seine Gewichts- und Stabilitätsgrenzen. Eine mögliche Lösung war die Skelett-Karosserie. Diese Struktur besteht aus hohlen Metallprofilen, die über Knotenpunkte wie ein Skelett miteinander verbunden sind (Space Frame). Somit ist sie in sich tragend und die aufgebrachte Außenhaut der Karosserie dient lediglich als Versteifung. Da sie geklebt oder genietet werden kann, ist die Materialauswahl je nach Einsatzzweck variabel. Auch die verklebten Scheiben gehören jetzt zur mittragenden Hülle. Autohersteller wie Audi setzen dieses Verfahren seit einigen Jahren erfolgreich ein, zum Beispiel beim Audi A2.

Quelle: audia2museum.de

Die Bauformen wurden im Laufe der Zeit verfeinert und optimiert. Es kommen Mischformen zum Einsatz, um die Vorteile einzelner Verfahren zu kombinieren. Das sind zum Beispiel tragende Rahmen an Vorder- oder Hinterachse, die in eine selbsttragende Karosserie eingebaut werden.

Karosseriebau bei Tesla: Der Beginn einer kleinen Revolution!

Die heute bekannten Modelle von Tesla (S3XY) wurden zunächst traditionell als Fahrzeuge mit einer selbsttragenden Karosserie entwickelt. Model S und X bestehen im Wesentlichen aus Aluminium, die Modelle 3 und Y sind vielmehr aus Stahl. Mithilfe des aktuellen Fahrzeugdesigns, basierend auf dem veränderten Platzbedarf des Elektroantriebs, hat Tesla es immerhin geschafft, die mit unter sichersten Fahrzeuge ihrer Klassen zu konstruieren. Doch in den vergangenen Wochen wurde kommuniziert, dass man in den Giga-Factories, den Werkshallen bei Tesla in Fremont USA, in Shanghai und zukünftig auch in Berlin eine neue Werkzeug-Generation einsetzen möchte zur Herstellung von Karosserieteilen. Was bedeutet das konkret?

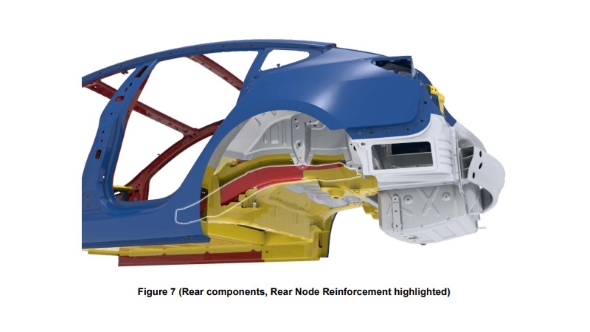

Die selbsttragende Karosserie der Modelle 3 und Y ist aus unzähligen Einzelteilen zusammen gesetzt. Alleine im Heck sind das mehr als 70 Einzelbleche, die bei der Produktion von Robotern an einem langen Fließband durch viele Schweisspunkte und Klebenähte miteinander verbunden werden müssen. Dieser Produktionsprozess ist aufwändig und mit immensen Kosten verbunden - wie bei jedem anderen Auto dieser Bauweise.

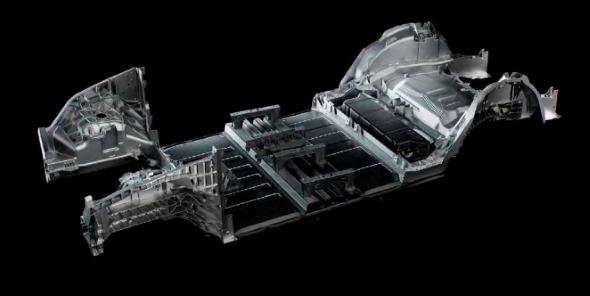

Quelle: Tesla

Die Idee von Elon Musk ist, den Verbund dieser Einzelteile in einem einzigen Fertigungsschritt mithilfe einer gewaltigen Hochdruckpresse herzustellen - aus Aluminium-Druckguss. Dadurch soll die Anzahl der Teile und der Fertigungsschritte deutlich gesenkt werden. Für die Produktion des Model Y soll in naher Zukunft mithilfe dieses Verfahrens zunächst die hintere Bodengruppe in einem Schritt gegossen werden. Tesla hat zu dem Thema eine Patentanmeldung vorgenommen, die das Zielbild erläutert: Auf lange Frist soll die gesamte Bodengruppe in einem einzigen Arbeitsgang mit einer Maschine hergestellt werden! Für Unfallreparaturen gibt es austauschbare Teilelemente. Der Akku wird fest in den Boden eingegossen und hält ein Autoleben lang. Wenn der Elektroautohersteller dieser tollkühnen Vision auch nur schrittweise näher kommt, werden dadurch Kosten- und somit Wettbewerbsvorteile entstehen, die die gesamte Branche unter Druck setzen.

Quelle: Tesla

Quelle: Tesla

Eigentlich hat Tesla damit bereits eine Revolution in der Fahrzeugherstellung und im Speziellen im Karosseriebau angezettelt. Und als ob das nicht schon genug wäre, ist die Welt der Maschinenbauer vollends erstarrt, als Elon Musk am 22. November 2019 sein neuestes Produkt präsentiert hat: Den Tesla Cybertruck!

Tesla Cybertruck: Eine neues Zeitalter!

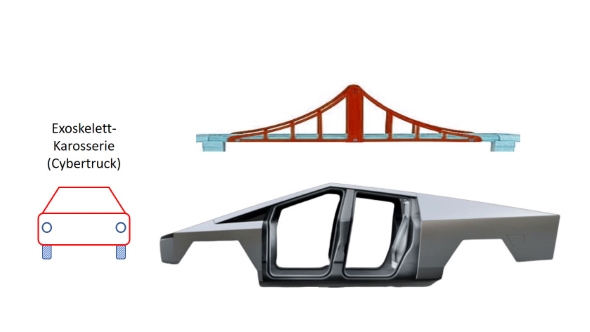

Unter dem kantigen Kleid des Cybertruck verbirgt sich ein bisher unbeachtetes Konzept des Fahrzeugbaus: Das sogenannte Exoskelett ist in der Natur längst ein erfolgreiches Prinzip. Käfer und andere Gliederfüßer haben keine innenliegenden Knochen wie der Mensch (Endoskelett), sondern eine harte Außenhaut als tragende Stützstruktur. Dieser Panzer ist vergleichsweise einfach aufgebaut und schützt den Organismus der Tiere effektiv. Der Cybertruck hat ebenso keine explizite Rahmenstruktur, sondern die kantige Außenhaut ist gleichzeitig die tragende Hülle. Wie bei einem Insekt besteht der Aufbau aus einer simplen Plattenkonstruktion, was dem Fahrzeug seine unverwechselbare Form verleiht.

Quelle: Tesla

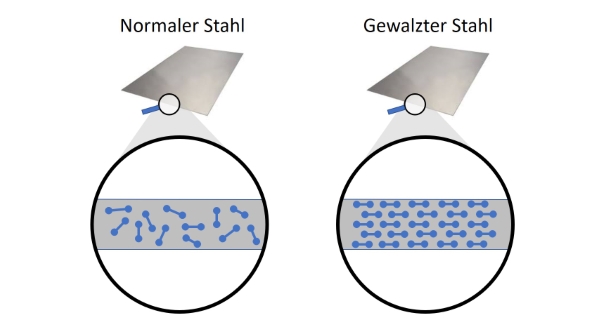

Um die Steifigkeit zu erhöhen, wird beim Cybertruck nicht auf gewöhnliches Stahl- oder Aluminiumblech (0,5 mm bis 1 mm) gesetzt, sondern es kommt 3 mm dicker Edelstahl zum Einsatz. Dieser wird unter großem Druck 30 mal gefaltet und wieder zu einer Schicht zusammen geschmiedet (Schweißverbund). Während die Moleküle kristallinen Strukturen bei einem herkömmlichen Blech ungerichtet sind, entstehen bei der Faltung dünne Schichten mit homogenen Molekülketten atomaren Gefügen. Diese machen das Material besonders hart und gleichzeitig zäh. Das Verfahren wurde bereits vor 2000 Jahren zur Herstellung von Schwertern eingesetzt. Bis heute nutzt man es für hochwertige Küchenmesser, die man an dem eingeätzten Wellenmustern erkennt (Damaszener Messer). Gefalteter Stahl ist perfekt für die Verwendung in einem Fahrzeug, weil seine Härte eine hohe Stabilität verleiht und seine Zähigkeit die nötige Robustheit gegen Verwindung z.B. beim Fahren über Unebenheiten und bei Unfällen gibt.

Anmerkung vom 15.01.2021: Es gibt Hinweise, dass es sich bei den Edelstahlblechen nicht um gefalteten Stahl handelt, sondern um eine Austenit-Edelstahllegierung gemäß dem amerikanischen Standard ASIS 300-Serie (American Iron and Steel Institute). Das würde bedeuten, dass der Stahl gewalzt wird ohne zu falten. Die genaue Spezifikation und das Herstellungsverfahren wurden von Tesla bisher nicht genannt. Die beschriebene Verbesserungseffekt auf die mechanischen Eigenschaften des Materials bleiben unverändert.

Die harten Blechtafeln werden nicht wie üblich zu runden Formen gepresst, sondern an geraden Kanten geknickt, was letzten Endes die Form des Cybertrucks bestimmt. Dadurch entsteht entlang der Hauptlinien eine Konstruktion, die man mit der Statik einer sich selbsttragenden Brücke vergleichen kann. Aber warum macht Elon Musk diesen Schritt, den bisher kein anderer Hersteller gewagt hat?

- Der Herstellungsprozess wird deutlich vereinfacht, die Anzahl der benötigten Produktionsmaschinen und -Schritte wird signifikant reduziert. Bei einer gewissen Menge an Fahrzeugen fällt das teurere Material weniger ins Gewicht. Der rostfreie Stahl benötigt keine Lackierung. Der Effekt: Der Cybertruck kann trotz seiner Leistungsfähigkeit zu einem unschlagbaren Preis angeboten werden.

- Der Cybertruck wird erheblich leichter sein, als ein vergleichbarer Pickup Truck, weil in Summe weniger Material für AUßenhaut und Rahmen benötigt wird. Das erhöht die elektrische Reichweite, die man aus einem Akku mit bestimmter Kapazität heraus holen kann.

- Der Wagen wird extrem langlebig und unverwüstlich sein. Während der Präsentation wurde das mit einem Vorschlaghammer eindrucksvoll bewiesen. Während die Geschäftsidee anderer Fahrzeughersteller darin besteht, ständig neue Autos zu produzieren, will Tesla zukünftig eine besitzunabhängige Mobilitätsdienstleistung auf Basis autonomer Fahrzeuge anbieten. Tesla baut Autos für die Ewigkeit und will damit auf Lange Sicht die Nachhaltigkeit fördern und das traditionelle Modell der Verschwendung ablösen.

Es bleibt festzuhalten, dass das Aussehen des Cybertruck nicht (nur) eine Design- und Geschmackssache ist, sondern ganz klar das Ergebnis eines ganz neuen Konstruktionsprinzips, welches das Potenzial hat, zukünftige Fahrzeuggenerationen und Geschäftsmodelle neu zu erfinden. Weil dadurch Preis und Leistung in ein ganz neues Verhältnis gesetzt werden können, gehe ich fest davon aus, dass die Ideen früher oder später von anderen Herstellern zumindest teilweise übernommen werden. Auch wenn sich das heute viele Autofahrer beim Betrachten des Cybertruck überhaupt nicht vorstellen können.

Das T&Emagazin

Der Artikel ist erschienen in der Ausgabe 9 (Januar 2021) des T&Emagazins.

Das T&Emagazin entsteht durch Beiträge der Community und behandelt Themen rund um E-Mobilität und Energiewende.

Das T&Emagazin ist an rund 350 Auslageorten im deutschsprachigen Raum kostenlos zu finden. Interessierte, die das Heft bequem zuhause im Briefkasten haben wollen, können es jedoch auch gegen Übernahme der Versand- und Portokosten über den T&Eshop anfordern. Wer 5, 10 oder auch 20 Hefte haben möchte, kann bequem entsprechende Pakete ordern. Zudem besteht die Möglichkeit, das T&Emagazin in Wunschmenge dauerhaft zu abonnieren.